Конструкция циклонного пылеуловителя

2026-02-02

Циклоновые пылеуловители, как одно из наиболее широко используемых в промышленности оборудования для разделения твердого газа, имеют основную ценность в достижении эффективного разделения пыли и газа с помощью центробежных сил. Его конструкция должна учитывать эффективность разделения, управление падением давления и стабильность работы, в то время как адаптивность условий работы определяет, может ли оборудование продолжать работать в сложных условиях.

I. Основные элементы структурного дизайна: эволюция от классики к интеллекту

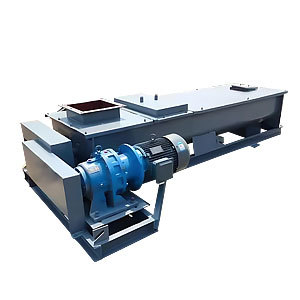

Классический циклонный пылеуловитель состоит из пяти основных частей впускной трубы, цилиндра, конуса, выхлопной трубы и золы, принцип работы которых основан на трехмерной модели движения двухспирального потока: пылесодержащий газ входит в цилиндр в тангенциальном направлении 15 - 30 м / с, образуя внешний вихрь, вращающийся вниз, пыль скользит за стенкой ударного цилиндра под действием центробежной силы до золы; После того, как поток достигает дна конуса, он поворачивается, чтобы сформировать восходящий внутренний вихрь, а очищенный газ выходит через выхлопную трубу. Эта конструкция позволяет устройству иметь только 1 / 3 объема аналогичного оборудования, но эффективность разделения частиц 5 - 10 мкм может достигать более 85%.

Структурная оптимизация представляет три основных технологических пути:

1. Технология регулирования поля течения: Благодаря таким инновациям, как конструкция впуска червячного типа, амортизатор с неполной длиной и т. Д., Доля короткого замыкания уменьшается с 15% до 8%, что повышает эффективность разделения 10 мкм частиц на цементном заводе с помощью циклонного пылеуловителя 3m до 92%.

2. Конструкция многоступенчатой связи: двухступенчатый вихревой режим обеспечивает общую эффективность частиц размером более 5 мкм на 96% путем последовательного соединения двух циклонных элементов; Керамический многоствольный циклонный пылеуловитель имеет 32 вихревые трубки 200 мм, которые соединены параллельно, с производительностью 100 000 м³ / ч и эффективностью 85% для частиц 3 мкм.

3. Материальная революция: керамическая облицовка карбида кремния увеличивает срок службы оборудования с 5 до 15 лет, а коррозионная стойкость в промышленности сжигания отходов увеличивается в 3 раза; Вихрь из высокохромового сплава измеряется на алюминиевом заводе, износ на 70% ниже, чем у компонентов из углеродистой стали.

II. Ключевые измерения адаптации к условиям работы: от согласования параметров до системной интеграции

Потребности в производительности циклонных пылеуловителей значительно различаются в разных промышленных сценариях, и оптимальное решение должно быть достигнуто путем точного соответствия структурных параметров стратегии работы:

1. Адаптация свойств пыли

Распределение диаметра частиц: для крупнозернистых частиц размером d ₅ > 50 мкм (например, в условиях дробления руды) используется однотрубный малогабаритный циклонный пылеуловитель (D < 800 мм), скорость ветра на входе контролируется 16 - 20 м / с, эффективность разделения может достигать более 90%; Для средних и мелких частиц d

Свойства пыли: вязкая пыль (например, цементный сырец) должна регулировать влажность входа на уровне 60% и должна быть оборудована устройством для очистки цилиндра; Легковоспламеняющаяся и взрывоопасная пыль (например, угольная пыль) должна быть снабжена антистатическим заземлением (сопротивление 10) и системой продувки азотом, с помощью которой сталелитейный завод снижает риск взрыва на 90%.

2. Регулирование параметров воздушного потока

Соответствие количества воздуха: режим большого количества воздуха (Q ≥ 10000m³ / h) с модульной конструкцией, интегрирующей 10 - 50 циклонов и обеспечивающей отклонение скорости потока каждого элемента < 5% через систему распределения впуска в изобаре; В условиях малого и среднего количества воздуха (5000 Q < 10000м³ / ч) предпочтение отдается двухступенчатой последовательной структуре, которая снижает концентрацию пыли на выходе ниже 30 мг / м³.

Температурная толерантность: высокотемпературные дымовые газы (например, угольные котлы) должны использовать керамическую футеровку или гидравлическую обсадную колонну с водяным охлаждением, электростанция в режиме 500 ° C через комбинацию воздушных охлаждений + керамических вихрей, так что эффективность разделения стабилизируется более чем на 85%.

3. Синергическая оптимизация системы

Комбинация предварительной обработки: в цементной мельнице, угольных котлах и других сценах высокой концентрации пыли, композитная система « Циклон + мешок» может снизить последующую нагрузку на мешок более чем на 50%, так что срок службы фильтрующего мешка увеличивается до 3 лет; При обработке выхлопных газов агломерационной машины на сталелитейном заводе комбинация позволяет общей эффективности системы 99,8%, концентрация выбросов < 5 мг / м³.

Интеллектуальное управление: через датчик давления подключается импульсная система впрыска, чтобы контролировать толщину золы в трубке в пределах 50 мм; После того, как химическое предприятие оптимизировало технологию цифрового двойника, время непрерывной работы оборудования было увеличено с 72 до 300 часов.

III. Будущие тенденции: от функциональных устройств к экоблокам

По мере продвижения к цели нейтрализации углерода циклонные пылеуловители переходят от одного сепаратора к системе рекуперации энергии:

Использование остаточного тепла: циклонный пылеуловитель с интегрированным модулем теплообмена может восстанавливать остаточное тепло дымовых газов, измеренное сталелитейным заводом показывает ежегодную экономию 1200 тонн стандартного угля;

Ресурсный цикл: Мобильный циклонный пылеуловитель на строительной площадке через герметичную транспортную систему, так что рекуперированная пыль возвращается непосредственно в производство бетона, для достижения сокращения выбросов PM10 и ресурсоемкого замкнутого кольца;

Цифровой двойник: технология моделирования CFD сокращает проектный цикл с 6 до 2 месяцев, а виртуальный циклонный пылеуловитель, разработанный исследовательским институтом, оптимизирует структурные параметры в режиме реального времени, снижая давление на 25% и повышая эффективность на 5%.

Начиная с первого прототипа британской угольной шахты в 1885 году и заканчивая современными экологическими блоками, которые интегрируют интеллектуальное управление и рекуперацию энергии, технологическая эволюция циклонных пылеуловителей подтверждает правду о том, что простейшие физические принципы, благодаря структурным инновациям и системной интеграции, всегда могут решить самые сложные проблемы разделения газовой твердости. В эпоху Индустрии 4.0 эта "центробежная сила" продолжит обеспечивать базовую поддержку зеленого производства.

ПРЕДЫДУЩИЙ:

Контакты Нас

Телефон:

WeChat:

WhatsApp:

Почта:

Адрес:

338 Национальная дорога Юг, деревня Longfengdian, город Ботоу, провинция Хэбэй, Китай